Toute construction ne peut se passer de technologies de connexion basées sur des liants. Vous pouvez acheter du ciment de haute qualité à Moscou et acheter du béton prêt à l'emploi à Moscou en contactant la société MSC-Region. Mais que se passe-t-il si un petit volume est nécessaire ou s'il n'y a aucune possibilité d'approche d'une bétonnière? Vous devriez lire cet article, rechercher des informations de clarification supplémentaires et faire le pétrissage par vous-même. La composition des mélanges de construction est un sujet complètement accessible, en comparaison avec la nanotechnologie et d'autres domaines nécessitant une éducation persistante.

Présentation de Concrete Brands

La marque de béton est le principal indicateur de sa force. Plus le nombre numérique de béton est élevé, plus la composition finale sera fiable et résistante.

- M50–75 - une version facile du mortier de ciment, utilisé dans les travaux de finition intérieure, pour les chapes et comme coulis pour la maçonnerie,

- M100-150 - le soi-disant «béton maigre», est utilisé comme chape pour le sol, dans la fabrication de chemins et de bordures et dans les travaux auxiliaires de la construction,

- M200 - mortier pour maçonnerie, chape et enduit à usage intérieur et extérieur,

- M300 - une composition durable, principalement utilisée dans la construction de rues.

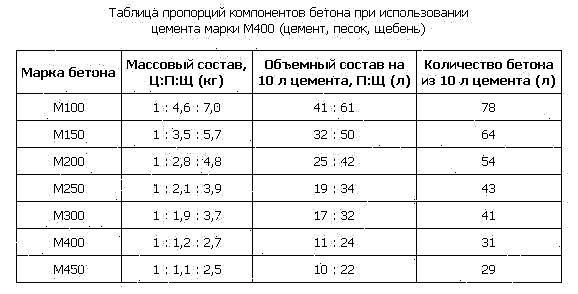

Pour fabriquer un mortier de ciment de la résistance requise, il n'est pas nécessaire d'acheter du béton de la marque correspondante. Dans le processus de préparation du mélange, le béton est mélangé avec du sable, changeant la proportion. Ainsi, il est facile d'obtenir un mélange de ciment M100 ou M200 à partir de matières premières de la marque M400.

Matériaux et outils nécessaires au travail

Sa résistance, ses caractéristiques techniques et visuelles dépendent de la composition de la solution de ciment. La composition standard du mélange se compose de trois éléments:

- ciment sec

- sable

- de l'eau.

Afin de modifier la qualité de la composition, les additifs suivants sont utilisés:

Ils affectent la couleur du revêtement, le rendent plus ductile et collant.

Pour mélanger et poser le mortier de ciment, vous aurez besoin des outils suivants:

- un seau ou un bassin profond d'agitation, correspondant en taille au volume du mélange,

- mélangeur de construction ou perceuse avec buse,

- spatule ou spatule pour étaler le mélange sur la surface,

- mitaines et lunettes pour la sécurité.

Tous ces outils seront probablement trouvés sur le ménage par des personnes qui ont été impliquées dans des réparations au moins une fois. Sinon, ils devraient être achetés ou empruntés à des amis.

Types de solution

Le type de mortier de ciment varie en fonction de la marque de ciment, de la composition des composants et de la présence d'additifs plastifiants. Par composition, deux types de solutions peuvent être distingués - en utilisant de la chaux et du sable. Considérez les propriétés de chacun d'eux.

Ciment-chaux

Le mortier de ciment avec addition de chaux se distingue par sa ductilité et son adhérence, il est donc le plus souvent utilisé en plâtre ou lors de la pose de carreaux.

La composition du mélange comprend du ciment, de la chaux et du sable dans les proportions de 1: 1: 6 et 1: 2: 9 parties, respectivement. Pour améliorer la ductilité et l'adhésivité de la solution, de la colle PVA, des détergents, du sable argileux y sont ajoutés.

Si de la chaux vive est utilisée, elle doit être éteinte en mélangeant avec de l'eau. Pendant la réaction chimique, une grande quantité de chaleur est libérée, vous devez donc protéger vos mains et votre visage lorsque vous travaillez avec de la chaux.

Ciment-sable

Le mortier de ciment-sable est l'option de revêtement la plus facile à fabriquer. Pour le pétrir, prenez une partie de ciment dans 6 ou plusieurs parties de sable. La composition convient aux travaux extérieurs et intérieurs difficiles. Comme il ne contient pas d'additifs supplémentaires, sa plasticité et son adhérence ne permettent pas l'utilisation du mortier pour les petits travaux de plâtrage et de carrelage.

En tant que plastifiants, l'amélioration de l'adhésivité et de l'élasticité du matériau, du savon liquide et de la colle PVA sont utilisés. L'argile ou le sable de carrière contribue à rendre la composition plus plastique. Pour clarifier et améliorer l'adhérence, les constructeurs ajoutent de la chaux éteinte au mélange, obtenant un mortier de ciment-chaux.

Additifs pour joints de couleur

Les additifs de couleur au mélange de ciment servent à des fins purement décoratives. Ils sont le plus souvent utilisés lors de la pose de briques pour rendre les coutures plus expressives et esthétiques.

La suie a été utilisée pour donner une couleur foncée, mais l'expérience a montré que ce composant dégrade les caractéristiques techniques du ciment. Aujourd'hui, les sels et les oxydes métalliques sont utilisés à ces fins. Les additifs de couleur peuvent être achetés dans les quincailleries.

Rapport de mélange

Le rapport des éléments dans le mortier de ciment dépend de la portée du mélange et du type de béton. Par exemple, si vous souhaitez obtenir du mortier de ciment M100 à partir de béton M400, le rapport du ciment au sable sera de 1: 4. Ainsi, il est facile de calculer quel rapport est nécessaire pour obtenir la bonne qualité de n'importe quel béton.

Comment fabriquer un mortier de ciment pour différents types de travaux (ciment: sable):

- Stuc: 1: 5 avec l'ajout d'une partie de chaux,

- Chape de sol: 1: 4 pour la marque M500, 1: 3 pour la marque M400,

- Maçonnerie: 1: 5 - M3, 1: 4 - M5, 1: 3 - M8. Dans ce cas, la marque de la solution finie doit correspondre à la marque de brique.

Le volume d'eau pour la préparation d'une solution liquide ne doit pas dépasser 60% du volume total. Habituellement, c'est 1-2 parties en proportion.

Temps de séchage

Le temps de prise de la pâte de ciment dépend directement de la température ambiante et de l'épaisseur du revêtement. Plus la couche de chape est épaisse et plus la colonne du thermomètre est basse, plus le mélange sèche longtemps.

Tenez compte du temps de coulée dans des conditions favorables:

- 2 à 4 heures - réglage de la solution,

- 12-24 heures - durcissement incomplet du ciment, vous pouvez marcher dessus, mais les travaux de finition ne sont pas recommandés,

- 10-14 jours - séchage complet du revêtement, après quoi vous pouvez commencer à finir la surface avec des carreaux ou d'autres matériaux.

Comment faire du ciment à basse température

La température idéale pour couler le mortier de ciment est de + 200 ° C et plus. Mais de telles conditions ne sont pas toujours possibles à créer lors de la construction et de la décoration extérieure du bâtiment. À des températures négatives, le mortier de béton grasse et l'eau de la composition se transforme en glace. Cela affecte directement la qualité du revêtement.

Dans la construction, il existe plusieurs techniques qui aident à éviter d'endommager le mélange de ciment à des températures inférieures à zéro:

- Additifs spéciaux antigel dans la composition,

- Eau chauffée et sable lors du mélange du béton,

- Revêtement chauffant électrique,

- Abri coulissant auvent et coffrage isolant.

Pour la maçonnerie à des températures inférieures à zéro (jusqu'à -7 ° C), vous devez utiliser un mortier de ciment (dans le rapport du ciment au sable - 1: 4) ou du ciment-calcium (1: 1: 6 - ciment, calcium, sable). La solution doit être en plastique dense, c'est-à-dire contenir une petite quantité d'eau.

L'utilisation du béton dans la décoration de la maison

Dans la décoration intérieure des appartements et des maisons, le béton est utilisé dans trois types de travaux:

- plâtre mural

- chape coulée,

- installation de carreaux de céramique dans la salle de bain.

La solution pour la décoration de la maison doit être suffisamment plastique et avoir une bonne adhérence au revêtement rugueux. Par conséquent, des plastifiants et des additifs adhésifs y sont nécessairement ajoutés.

Conseils utiles

- Choisissez un récipient profond pour la solution afin que, en remuant, elle ne déborde pas sur les murs,

- Au lieu de coulis pour le traitement des joints de briques ou de carreaux, des coulis spéciaux peuvent être utilisés, auquel cas, des colorants pour le ciment ne seront pas nécessaires,

- Un jour après le lissage, recouvrez-le d'un film afin que le revêtement ne soit pas endommagé pendant le processus de réparation.

Vidéos de mortier de ciment self-made

Comment mélanger le béton de vos propres mains:

Préparation de mortier de ciment coloré:

La préparation du mortier de ciment ne nécessite pas de compétences particulières et la présence d'un grand nombre d'outils. Un mélange pour chape et enduit est facile à faire de vos propres mains, en respectant les proportions et en utilisant des plastifiants peu coûteux. Ainsi, vous pouvez économiser considérablement sur le mélange fini et obtenir une composition universelle pour différents travaux de finition.

Types de mélanges de ciment

Selon la composition et le but de l'utilisation, la solution est divisée en marques:

- M150 et M200 - pour chapes,

- M50, M100, M150, M75, M200 et M125 - pour la maçonnerie,

- M10, M50 et M25 - pour le plâtre.

Toutes les variétés diffèrent par leur teneur et leurs proportions quantitatives en sable. La modification du rapport des principaux composants permet l'utilisation d'un tel matériau de construction pour divers travaux.

Le grade d'une solution est un indicateur de la résistance d'une structure construite avec son utilisation. Les proportions des ingrédients dépendent, en règle générale, de la marque dont le mortier de ciment est nécessaire. Souvent, les instructions de cuisson sont imprimées par le fabricant sur l'emballage.

Bien sûr, vous pouvez commander la masse finie de la bonne marque (des mélanges prêts à l'emploi pour fond de teint, enduit ou chape sont actuellement vendus, dans lesquels il vous suffit d'ajouter la bonne quantité d'eau). Mais la mise en lots indépendante permettra d'économiser de l'argent.

Règles pour déterminer la marque souhaitée de masse de sable-ciment

Selon la technologie, il faut que la nuance du mortier corresponde à la nuance du matériau utilisé (brique, blocs). Par exemple, si la maçonnerie est construite en brique de grade 100, la masse de ciment doit être M100. Sous réserve de cette règle, vous obtiendrez par conséquent une structure en brique homogène solide.

Dans le cas où la marque de matériau utilisé est élevée, par exemple 350, cela ne vaut pas la peine de chercher un match, car cela augmentera considérablement le coût de la construction. Les proportions généralement acceptées sont 1 partie (par exemple, un seau) de ciment et 3 - sable (1 à 3). Lors de la préparation du béton pour couler la fondation, 3 à 5 parties de pierre concassée sont ajoutées à cette proportion.

En vente, il existe un vaste assortiment de différents types de ciment, différents en termes de marque, de fabricant, de propriétés et de durée de conservation. Le ciment Portland, qui se caractérise par un haut niveau de résistance à l'eau, de résistance au gel et de résistance, est particulièrement populaire parmi les constructeurs professionnels. Il durcit bien dans presque tous les temps.

Règles pour la préparation du mélange

Pour le dosage manuel, il est recommandé de diluer le ciment dans un récipient en métal ou en plastique: auge, bassin, vieille baignoire, seau. Pour le mélange, vous aurez besoin d'une pelle, d'une truelle, d'une spatule ou d'une perceuse avec buses. Avec de gros volumes de mortier de ciment préparé (à partir de 1 m3), il est conseillé d'utiliser des bétonnières. Tous les équipements et la plate-forme de mélange sont préparés à l'avance, tout comme les composants d'entrée. La viabilité de la base de ciment est de 1 à 1,5 heure, le mélange est utilisé immédiatement après la préparation.

Le sable est prélavé et séché, vous ne pouvez pas ajouter de charge humide - cela conduit à une violation du rapport W / C. Les caractéristiques de la composition ciment-sable dépendent des propriétés du liant et des proportions choisies (pour la vérification de la conformité, la marque de résistance de l'usine est divisée par le nombre de fractions de sable). Il est préférable de planter du ciment avec de l'eau propre (la fonte, la pluie ou l'eau potable convient), il n'est pas recommandé de le prendre à partir de sources ouvertes. Pour donner de la plasticité, l'introduction d'additifs (savon liquide, chaux, plastifiants) est autorisée, mais pas plus de 4-5% du liant total.

La séquence de chargement des composants dépend de la méthode de pétrissage: lorsque du sable et du ciment sont d'abord tamisés manuellement dans le conteneur, ils sont ensuite fermés avec du liquide. Lors de l'utilisation d'une bétonnière, au contraire, de l'eau est versée dans le bol, puis des charges. Il est préférable de reproduire immédiatement les additifs et les impuretés, une exception n'est faite que pour les fibres de renforcement. Dans tous les cas, le mortier de ciment est mélangé pendant pas plus de 5 minutes, période pendant laquelle il doit atteindre une consistance homogène. Une composition correctement préparée reste sur la truelle ou le couteau à mastic et s'écoule facilement lorsqu'elle est retournée; aucun grumeau ou particule non diluée n'y est observé.

Le ratio de charges

La principale mesure est la proportion de liant. Selon l'objectif de la composition, les proportions suivantes des composants d'entrée sont utilisées:

1. Pour la préparation du plâtre: 1: 3, le rapport E / C ne dépasse pas 1, il est recommandé de diluer la composition par lots. Lors de travaux à l'intérieur, la résistance minimale du ciment est M150, façade - M300. Pour donner de la plasticité au plâtre, l'introduction de chaux est autorisée (pas plus de 50% de la proportion de sable).

2. Lors du mélange du mortier de maçonnerie: 1: 4, le degré de résistance du liant n'est pas inférieur à M300. La chaux est introduite exclusivement sous forme éteinte et pas plus de 0,3 de la proportion de ciment. Le rapport E / C idéal est compris entre 0,5 et 50 g de savon liquide sont ajoutés pour donner une plasticité. Les composés de maçonnerie sont préparés dans un ordre strict: d'abord de l'eau est introduite dans le conteneur ou le malaxeur à béton, puis les charges.

3. Pour les travaux de fondation: 1: 2: 4 (ciment, sable, gravier, respectivement), la proportion d'eau est prise égale au volume du liant. Du ciment Portland de M400 et des granulats à gros grains de roches dures sont utilisés, le malaxage est effectué dans une bétonnière.

4. Lors de la coulée d'une chape en béton, il est nécessaire de diluer du ciment de haute qualité avec du sable, dans un rapport de 1: 3, avec un rapport W / C = 0,5. La composition doit atteindre la truelle et combler les petits vides, il est préférable de la pétrir de force.

5. Lors du repassage des sols, un mélange de ciment et de sable est préparé dans un rapport de 1: 1. Le verre liquide ou la chaux doivent être préalablement dilués dans de l'eau, avec un rapport ne dépassant pas 0,1 sur la proportion de liant.

Lors de la préparation du béton et des compositions avec divers matériaux de remplissage, du ciment est ajouté à la solution sans mélange avec du sable, dans tous les autres cas, il est conseillé de les tamiser ensemble. En plus de s'endormir dans des proportions clairement mesurées, les proportions correctes sont déterminées par la marque de liant (pas inférieure à celle requise, si sa qualité ou sa fraîcheur est mise en doute, sa consommation est augmentée), la propreté et la sécheresse du sable, la résistance et la desquamation des pierres concassées (pour le béton). Le plus difficile est de choisir un rapport eau-ciment, il est recommandé d'utiliser d'abord 85% d'eau, puis d'introduire progressivement le reste.

La question se pose souvent: comment diluer le ciment avec du savon liquide. Cet additif est très populaire dans la construction privée, c'est le plastifiant le moins cher. Mais l'excès de mousse est nocif, il est préférable d'attendre 3 à 4 minutes pour qu'il rétrécisse et ensuite seulement injecter le mélange ciment-sable (et - en petites portions). Ce temps de pétrissage augmente d'environ 5 minutes. La proportion totale d'impuretés (y compris les minéraux colorants) ne doit pas dépasser 10% en poids du liant, sinon la qualité de la solution préparée diminue fortement (les propriétés adhésives sont nivelées).

Conseils d'experts

Il faut se reproduire à une température ambiante de +5 ° C. Si possible, utilisez une bétonnière, cela augmente l'uniformité et la qualité du mortier. Avec le pétrissage automatique, la séquence de chargement des composants dépend de la taille des fractions: de petite à grande. La solution finie est déchargée et utilisée immédiatement, plus la résistance du ciment est élevée, plus il durcit. Pour améliorer les performances, il est recommandé:

- introduire des additifs résistants au gel ou hydrophobes (pertinents pour le béton),

- lors du mélange du plâtre, remplacer une partie du sable par de la perlite (pour augmenter les propriétés isolantes),

- faire un lot de test pour vérifier la qualité des composants,

- si possible, utilisez des distributeurs spéciaux.

Fonctions de mixage

Avant de commencer le travail, il est recommandé de tamiser les ingrédients ensemble à travers un tamis de construction, afin que la composition devienne homogène. Il est préférable de mélanger le ciment avec du sable non pas avec les mains, mais à l'aide d'outils: un malaxeur à béton ou une perceuse avec une buse. Il est souhaitable que la taille des fractions soit comprise entre 0 et 2 mm; toute impureté affecte négativement les caractéristiques de la solution.La vérification de l'argile dans le sable est très simple: il suffit de le diluer dans un récipient en verre avec de l'eau, si des suspensions boueuses sont observées - vous devriez en acheter un autre. Vous devez également déterminer la qualité du ciment: un réveil frais entre vos doigts et une teinte gris clair ou verdâtre, il n'y a pas de grumeaux.

Pour diluer correctement une solution de ces composants, il est recommandé d'adhérer à une telle technologie:

- Versez de l'eau dans le récipient en une quantité égale au ciment (ou dans d'autres proportions requises). Une partie du liquide reste; pour le sable mouillé, le rapport E / C est choisi légèrement inférieur à la norme.

- Diluez du savon liquide ou un détergent dans l'eau. Cette étape est facultative, mais un tel additif améliore l'adhérence de la future solution.

- Versez la moitié de la charge finement divisée (ou une partie de la composition tamisée) dans le récipient. À ce stade, le ciment avec du sable doit être dilué dans une proportion choisie en tenant compte de l'utilisation prévue du mélange à préparer et des normes pertinentes.

- Versez tout le ciment et allumez le malaxeur à béton ou le malaxeur de construction. Après deux minutes de mélange, introduisez le reste du sable.

- Vérifiez la consistance de la solution et ajoutez l'eau restante en petites portions au besoin. Un mélange correctement préparé glisse (et ne s'écoule pas) de la truelle, lorsqu'il est coupé avec une spatule, il n'y a pas de particules sèches, mais la ligne tracée ne floue pas.

- Introduisez des additifs modificateurs (si nécessaire) et mélangez à nouveau.

La violation des proportions conduit à la fissuration de la solution après solidification ou son déversement. Il est important de les sélectionner à l'avance, de calculer et d'acheter la quantité de matériel requise. La viabilité de la solution finie se situe dans l'heure qui suit, pendant laquelle elle doit être pleinement utilisée pour l'usage auquel elle est destinée. Il n'est pas permis de rediluer le mélange congelé dans le réservoir.

Recommandations générales pour la préparation de solutions

De manière conventionnelle, tous les mortiers de ciment peuvent être divisés en: plâtre (avec un degré de résistance de M10 à M50), maçonnerie (de M50 à M200, respectivement), utilisés pour couler des chapes ou comme base pour bétonner des structures de bâtiment (M150 et M200). Les proportions sélectionnées affectent significativement cet indicateur, en particulier, chaque fraction supplémentaire de charge à grains fins le réduit. Par exemple: si vous diluez du ciment Portland M400 avec du sable dans un rapport de 1: 4, le grade final de la solution sera M100. Moins il sera cimenté, plus il sera lâche et poreux.

Il y a une exigence: le mortier utilisé pour relier la brique ou le béton ne doit pas céder en résistance à la marque du produit lui-même. Idéalement, ils coïncident, alors la structure construite sera monolithique et homogène. Cette règle s'applique principalement aux mélanges de maçonnerie, il est également souhaitable de prendre en compte des caractéristiques telles que la résistance au gel et la résistance à l'eau. Autrement dit, lors de l'installation des blocs de fondation dans la solution de joint, il est conseillé d'introduire des additifs hydrophobes.

Proportions de mortier recommandées pour les mélanges de plâtre

Lors de l'exécution de travaux internes, du ciment de M150 sera nécessaire, pour faire face aux façades, un grade supérieur est requis - M300. Les proportions éprouvées pour le plâtrage des murs sont de 1: 3. Dans ce cas, il est recommandé de mélanger le sable avec du ciment avant de mélanger et de diluer progressivement le mélange sec résultant avec de l'eau. Le résultat est une masse homogène qui ne descend pas de la truelle lorsqu'elle est inclinée à 45 °, le rapport V / C est choisi égal à 1. Pour augmenter la plasticité, la chaux peut être diluée et trempée dans l'eau ajoutée (0,2 à 0,3 partie de la quantité de ciment), une telle solution est appliquée plus finement. Pour conférer au plâtre des propriétés d'isolation thermique, le sable est partiellement remplacé par de la perlite.

Proportions recommandées de mortier pour les sols

Pour la chape, du ciment Portland frais de haute qualité (de M400) est utilisé. Les proportions classiques pour remplir le sol sont de 1: 3. Le rapport W / C ne dépasse pas 0,5, la solution doit s'étirer et remplir les plus petits vides, mais sans bulles. Pour obtenir l'uniformité souhaitée, il est malaxé avec un mélangeur de construction. Les composants doivent être tamisés. En raison de la petite quantité de liquide, la solution durcit rapidement, elle doit être utilisée dans la demi-heure après le pétrissage.

Rapport de mortier recommandé lors du bétonnage de la fondation

Dans ce cas, pour la construction des fondations de petits bâtiments, le ciment Portland est acheté au moins M200, pour les bâtiments, il est préférable de choisir M400 ou M500. Pour la préparation de volumes supérieurs à 2 m3, une bétonnière est nécessaire. Des proportions optimales pour la fondation: 1: 2: 4, un enduit à gros grains (gravier ou pierre concassée de granit dur) est introduit dans la composition, il n'est pas souhaitable d'ajouter des roches moins durables, elles réduisent la qualité finale de la résistance du béton.

La qualité des composants utilisés joue un rôle énorme, il est permis de les reproduire exclusivement avec de l'eau potable pure (pas de mer ou de sources ouvertes). Les proportions sont strictement respectées - pas plus de 0,5% du volume de ciment. Il ne doit pas y avoir de grumeaux secs et de composants non dissous, mais aussi un pelage du liquide et une sédimentation de la pierre concassée dans la bétonnière - aussi. Par conséquent, le béton ne doit pas être mélangé plus de 10 à 20 minutes, il est déchargé et coulé sans délai, malgré le temps de prise de 1 heure.

L'excès de sable par rapport au ciment dans le mortier pour les fondations de plus de 2: 1 n'est autorisé que sur des sols secs et stables pour les bâtiments non chargés. Il est impossible de mélanger finement les granulats humides et grossiers et le ciment, ce qui entraîne une violation des proportions, ainsi que la présence d'impuretés et de débris d'argile. Par conséquent, le sable et le gravier doivent être lavés et séchés avant d'être mélangés. Le ciment Portland pour la fondation a besoin du plus frais, il ne doit pas être acheté avant 2-3 semaines avant le bétonnage.

Les principaux composants du mortier de ciment sont l'eau, le sable et le ciment

Un mortier de ciment est un mélange visqueux, à l'aide duquel toutes les pièces sont fixées les unes aux autres.

La solution peut être utilisée dans la construction monolithique, mais l'utilisation d'un ciment de qualité supérieure est nécessaire ici.

La base de tout mortier de ciment est une combinaison d'ingrédients essentiels:

- se cimenterqui agit comme un astringent,

- sable agir comme un espace réservé,

- l'eau est utilisée pour diluer les solides afin de leur donner une certaine consistance.

En plus de la présence de ces composants de base, la qualité du mortier de ciment dépend de leur qualité. Il n'y a aucune exigence stricte pour l'eau autre que sa pureté. Il ne doit pas contenir d'impuretés inutiles, de saleté, d'huile, etc.

S'il n'y a pas de système d'approvisionnement en eau sur le chantier, la meilleure option serait d'acheter de l'eau dans les magasins.

La plupart des experts sont enclins à utiliser du sable de rivière, caractérisé par l'absence d'impuretés, de pierres et d'argile. L'utilisation de sable de carrière est également autorisée, mais après un nettoyage et un lavage préliminaires.

Mais le sable de mer est totalement impropre à l'utilisation. Le fait est qu'il contient une grande quantité de sel, qui est difficile à éliminer de la composition, ce qui affecte négativement la liaison de tous les composants du mélange.

L'élément principal de la solution est le ciment, dont la qualité dépend à bien des égards de la qualité de l'ensemble. Il existe de nombreuses marques de ciment, allant de 100 à 600.

Plus le nombre est élevé, plus la charge que peut supporter la solution gelée est importante, ce qui est un indicateur très important dans divers domaines de la construction.

Pour la fondation, des qualités de ciment plus élevées seront nécessaires - M400, M500, etc. Mais pour la pose de briques de parement, pour le plâtrage de murs et autres travaux similaires, les marques M100 et M200 conviennent parfaitement.

Proportions de mortier de ciment

Je voudrais traiter les types de mortier de ciment lui-même. Ils se présentent sous plusieurs formes:

Cette classification est la conséquence de différentes quantités de liquide utilisées pour diluer les ingrédients secs de la solution.

La solution grasse est obtenue en utilisant une petite quantité d'eau. D'une part, le mélange durcit très rapidement, mais d'autre part, après durcissement, le mélange peut se fissurer avec le temps, ce qui affecte négativement la durée de vie du bâtiment.

Une solution maigre, en revanche, est préparée avec beaucoup d'eau. Les caractéristiques de la solution finie laissent beaucoup à désirer et le temps de prise du mélange augmente considérablement.

La meilleure option est une solution normale dans laquelle des proportions harmonieuses de tous les composants - ciment, sable et liquide - sont observées. Après durcissement, une telle solution ne s'effrite pas et ne se fissure pas, ce qui rend les objets de construction assez durables.

La solution la plus courante est une combinaison de ciment et de sable (1: 3). Vous voulez savoir comment pétrir une telle solution? Il n'y a rien de compliqué là-dedans. Après avoir pris trois parties de sable, nous les mélangons avec une partie de ciment dans un récipient séparé.

Bien mélanger pour que le mélange sec devienne la même teinte. Ensuite, vous pouvez commencer à ajouter de l'eau, tout en mélangeant le mélange avec une pelle ou une perceuse électrique avec une buse.

La solution finie doit ressembler à de la crème sure épaisse dans sa consistance, donc après avoir mélangé les ingrédients secs, l'eau est ajoutée en petites portions. En moyenne, le volume de fluide laisse la moitié du volume de ciment, mais c'est une proportion approximative.

Il convient également de noter que la marque du mortier de ciment fini et la marque de ciment sont des concepts différents.

Le grade de mortier est un grade de ciment divisé par le volume de charge utilisé, c'est-à-dire du sable.

Donc, pour pétrir une solution de marque M100, nous avons besoin des composants suivants:

- ciment de la marque M300,

- trois seaux de sable.

Mais cela ne signifie pas que la marque de mortier de ciment M100 est préparée uniquement à partir du ciment marquant M300.

Si du ciment M400 est disponible, alors pour la préparation de la solution, vous aurez besoin de quatre seaux de sable (rapport 1 à 4). Si le ciment est M500, alors cinq seaux (rapport 1 à 5), etc.

Nous avons déjà dit que le mortier de ciment est utilisé à des fins de construction très variées. En conséquence, et proportions de sable et de cimentainsi que d'autres composants de la solution, sera différent pour chaque application spécifique. Examinons chacun d'eux plus en détail.

Comment pétrir pour la fondation

La fondation est le moment déterminant dans la construction de tout projet de construction, dont dépend directement la période d'exploitation. C'est pourquoi il est très important de respecter strictement les proportions du mortier pour la fondation.

Une fondation de qualité ne doit pas seulement se composer de composants de mortier traditionnels - sable, ciment et eau, mais aussi de pierre concassée. Il ne doit pas s'agir de calcaire, car cela n'augmente pas la résistance de la solution finie. De plus, ne remplacez pas la pierre concassée par de l'argile expansée, du gravier et d'autres matériaux similaires.

Dans la plupart des cas, le ciment des grades M400 et M500 est utilisé pour fabriquer la fondation. La résistance est extrêmement importante pour la fondation du bâtiment, l'utilisation de ciment de haute qualité est donc justifiée.

Quant au sable et à l'eau, les exigences sont ici absolument identiques à celles qui s'appliquent au mortier de ciment habituel utilisé pour le plâtrage des murs, la maçonnerie, etc. L'eau ne doit pas contenir d'impuretés, d'huiles et de corps étrangers.

Les panneaux muraux pour la salle de bain sont assez simples à installer, ils sont assez durables, peuvent facilement faire face aux différences de température et ont une longue durée de vie. Tout tourne autour de ces trucs merveilleux.

À l'aide d'une chape autonivelante pour le sol, vous pouvez minimiser toutes les difficultés de nivellement. Vous trouverez ici des informations sur les différents types et coûts des chapes autonivelantes.

Le sable de carrière a gagné sa large distribution en raison de son faible coût et de ses excellentes qualités naturelles. Suivez le lien pour vous familiariser avec les caractéristiques techniques de ce matériau.

Le sable doit être lavé et tamisé afin qu'il n'y ait aucune trace d'argile, de pierres, de formations de boue, etc.

Les proportions de sable et de ciment pour préparer le mortier pour la fondation sont les suivantes - trois seaux de sable sont prélevés par seau de ciment.

Quant à la pierre concassée, elle est dans la plupart des cas identique à la quantité de sable. Si vous mesurez tout avec des seaux, alors un seau de ciment M400 ou M500 aura besoin de trois seaux de gravats et de trois seaux de sable.

L'eau doit être soigneusement diluée.afin de ne pas rendre la solution trop liquide. Il est très important ici de savoir comment le sable sec dont nous disposons, c'est-à-dire s'il est humide, il est conseillé de le sécher avant de le mélanger avec le reste des ingrédients.

La composition du mortier pour chape, comment pétrir

Les proportions et la consommation de mortier de ciment pour chape sont déterminées en fonction de la marque de ciment disponible. La qualité minimale autorisée de mortier pour chape est M 150 (mélange sec), mais assez souvent utilisé la marque M200.

En général, une chape en sable-ciment ou en béton peut être utilisée comme revêtement de sol indépendant dans certaines pièces. En règle générale, il s'agit de garages et d'autres bâtiments non résidentiels. Dans la plupart des cas, la chape est utilisée comme base pour le linoléum, le parquet et d'autres revêtements.

Le mortier de ciment pour chape comprend trois composants principaux: le sable, le ciment et le liquide.

La chape en béton est également complétée par des gravats, mais elle n'est pratiquement pas utilisée pour les locaux résidentiels, nous ne la considérerons donc pas.

Les proportions du mélange ciment-sable

Les proportions d'un tel mortier sable-ciment sont assez traditionnelles. Le ciment et le sable sont pris dans un rapport de 1 à 3. Quant à l'eau, elle devrait être deux fois plus de ciment.

Par exemple, si nous fabriquons du mortier de ciment M150 à partir de ciment, alors un tiers de celui-ci représente un tiers de sable et 0,5 d'eau. Pour fabriquer la solution M200, 0,4 partie d'eau et 2,8 parties de sable avec la même quantité de ciment sont nécessaires.

Préparation et rapport des composants du ciment - mortier de chaux pour maçonnerie face à la brique

Le mortier de ciment pour la maçonnerie n'est pas très différent des mortiers utilisés à d'autres fins de construction. Seules les proportions, certains additifs diffèrent, mais les principaux composants restent les mêmes.

En solution, le ciment et la chaux peuvent également être utilisés en mélange. Les proportions dépendent de la marque de solution dont nous avons besoin. Par exemple, pour fabriquer un mortier de marque M100, nous avons besoin de ciment de marque M300 et 3,4 parties de sable.

Si du ciment M500 est disponible, pour obtenir une telle solution, nous avons besoin de 5,3 parties de sable. En principe, la formule de calcul du grade de la solution, c'est-à-dire grade de ciment divisé par la quantité de sable.

Plastifiant - est-il possible d'ajouter du lait de chaux ou du PVA

De nombreux experts conseillent d'ajouter du lait de chaux à ces composants, ce qui contribue à augmenter la plasticité du mélange. Ainsi, pour obtenir une solution de marque M25, nous avons besoin d'une partie de lait de chaux et de ciment, ainsi que de quatre parties de sable.

Le mortier de ciment pour briques de parement en maçonnerie comprend quelques ajouts sous forme de plastifiants. Ils sont utilisés à la place de la chaux, ce qui affecte positivement les résultats du travail.

Ainsi, l'ajout d'une petite quantité de ces additifs peut empêcher l'apparition de fissures, améliore l'adhérence, etc.

Les proportions sont approximativement les suivantes: pas plus de 0,3 partie de plastifiant est utilisée pour une partie de ciment. Dans ce rôle, la colle PVA dans un mortier de ciment peut agir. De plus, vous pouvez fabriquer vous-même un plastifiant pour mortier de ciment.

Pour ce faire, nous aurons besoin des matériaux suivants: shampoing, savon liquide et détergent à lessive dilué. Les proportions peuvent varier. Par exemple, pour un sac de ciment de 50 kg, environ 200 ml de savon liquide sont utilisés.

Pour plus de détails sur la préparation d'un mortier pour la maçonnerie, voir la vidéo:

Quoi ajouter et comment faire votre propre mélange pour l'enduit mural

Un mortier pour enduit est une combinaison de composants traditionnels d'un mortier de ciment, ainsi que de certains additifs qui améliorent les propriétés du mélange. Ces matériaux supplémentaires peuvent être de l'argile ou de la chaux, selon le travail effectué.

Le mortier de ciment pour le plâtrage des murs peut contenir une grande variété de proportions.

Une à six parties de ciment peuvent être constituées d'une à six parties de sable. Mais le rapport optimal est de un à trois, avec l'ajout de la bonne quantité d'eau.

Le mortier de ciment et de chaux pour le plâtrage comprend des proportions plus diverses. Voici quelques-uns des plus courants: 2 parties de chaux et 8 parties de sable, ou 2 parties de chaux et 9 parties de sable.

Cette quantité de matériau est calculée à partir du rapport d'une partie de ciment. Beaucoup sont intéressés - comment préparer un mortier de ciment-chaux pour le plâtre? La méthode la plus courante consiste à prémélanger du sable et du ciment.

Ce n'est qu'alors que du lait de chaux est ajouté, qui est fabriqué en mélangeant de l'eau et de la pâte de chaux.

L'utilisation de verre liquide

Le verre d'eau est un mélange de silicate de sodium et d'eau.

Dans le mortier de ciment, il Il est appliqué aux fins suivantes:

- pour améliorer l'étanchéité,

- pour augmenter les performances résistance à la chape

- pour augmenter la résistance à la chaleur de la surface lors du plâtrage,

- pour combler les fissures et autres vides.

Le mortier de ciment de verre liquide est préparé dans les proportions suivantes:

- à des fins d'imperméabilisation - 4 parties de ciment, 4 parties de sable et 1 partie de verre d'eau,

- pour fermer les fissures - 3 parties de ciment, 1 partie de sable et 1 partie de verre d'eau,

- pour augmenter la résistance au feu des surfaces - 4 parties de ciment, 1,5 partie de sable et verre d'eau.

Comme on le voit la proportion de verre d'eau dans le mortier de ciment dépend directement de l'étendue du mélange fini. Quant à la proportion d'eau, elle ne doit pas dépasser 25% de la quantité de verre d'eau.

Les proportions de ciment et de sable dans la préparation des mortiers de ciment sont l'un des points déterminants. Les caractéristiques du mélange fini dépendront de l'observation du rapport correct, vous devez donc connaître ces nuances avant même la phase de construction.